近日,西湖大学未来产业研究中心、工学院仇旻课题组成功研发出一种新型碳化硅光子器件,能够有效减轻高功率激光加工中的热漂移问题。团队利用半导体工艺,制备出大口径、高精度的 4H-SiC 超透镜,对标高性能商用物镜,实现了衍射极限聚焦。经过长时间高功率激光辐照,器件性能仍然稳定,几乎不受热吸收影响。这一成果代表了高功率激光系统的重大突破,为其应用和效率提升开辟了新视野。相关研究成果以题为“4H-SiC metalens: Mitigating Thermal Drift Effect in High-Power Laser Irradiation”发表于国际期刊Advanced Materials。

论文链接:

https://doi.org/10.1002/adma.202412414

研究背景

在激光加工中,精确的光束聚焦至关重要。然而,由于传统物镜材料热导率较低,在高功率激光辐照下难以及时、有效地散热,导致透镜因热应力发生形变或熔化,造成焦点漂移、光学性能下降,甚至不可逆的损坏。这种热漂移问题不仅影响加工精度,还限制了生产效率和设备的可靠性。尽管可以采用冷却装置来缓解散热问题,但其增加了系统的体积、重量和成本,降低了器件的集成度和适用性。因此,迫切需要一种在高功率激光加工中既能抑制热漂移,又能保持高光学性能和紧凑尺寸的新型光学器件。

碳化硅(SiC)作为第三代半导体材料,具有宽禁带、高热导率、可见光至近红外波段低损耗,以及优异的机械硬度等卓越特性,在高功率电子器件、高温高频器件、光电子学和光学领域展现出巨大潜力。仇旻课题组凭借二十余年的微纳加工技术积累,针对 4H-SiC 材料开发了兼容批量化生产的大面积、高深宽比纳米结构加工工艺。基于该工艺的广泛加工能力,团队参照高性能商用物镜的光学指标,设计了大口径的 4H-SiC 超透镜。最终,研究团队成功实现了在严苛条件下稳定耐久工作的高性能超透镜器件,满足了业界对高功率激光加工中透射聚焦器件的严格要求,推动了相关产业的发展。

研究亮点

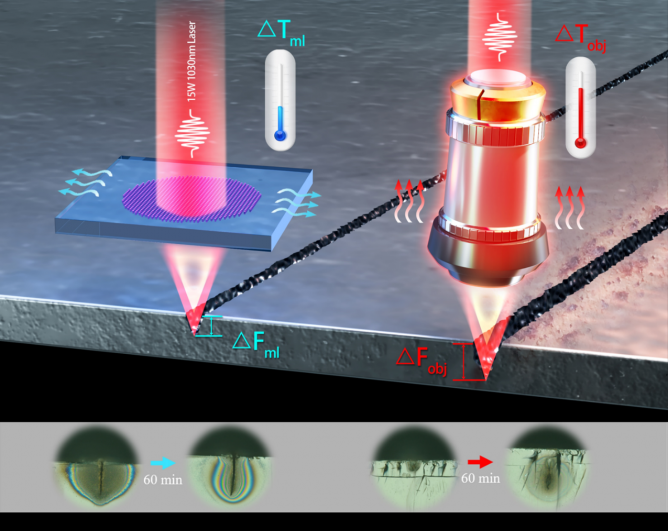

在本研究中,仇旻课题组设计并制备了一种同质的 4H-SiC 超透镜,实现了对标商用物镜的光学性能,同时成功减轻了高功率激光辐照下的热漂移效应(如图1所示)。选用的 4H-SiC 材料具有高折射率、可见光至近红外光谱范围内低损耗、优异的机械硬度、耐化学性以及高热传导系数等优点。光学测试结果表明,4H-SiC 超透镜具备与商用物镜相当的光学性能。在高功率激光辐照测试中,模拟了严苛工况下的长时间连续加工,4H-SiC 超透镜展现了稳定的性能,同时摆脱了对复杂冷却系统的依赖,为 SiC 光子学开辟了新的应用前景。

图1.4H-SiC超透镜(左)与传统物镜(右)的热漂移效应示意图

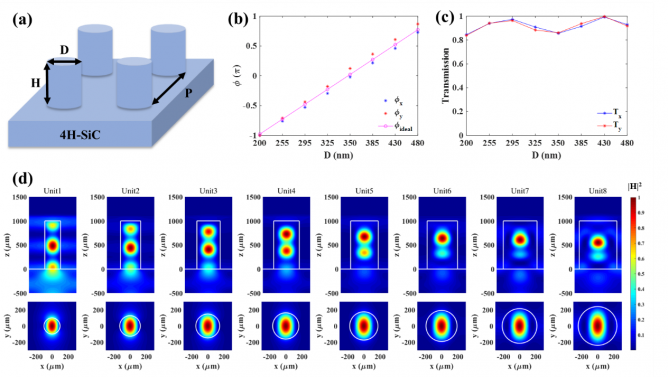

这款 4H-SiC 超透镜对标高性能商用物镜(Mitutoyo 378-822-5),设计目标为 0.5 数值孔径(NA)和 1 cm 焦距。值得注意的是,4H-SiC 超透镜的孔径宽度为 1.15 cm,超过高功率激光器通常产生的光束尺寸,具有广泛的适配性。为兼顾设计与制备,器件采用了各向同性的纳米柱作为超胞(如图2a 所示),高度为 H = 1 µm,以截断波导的形式提供动态相位。相邻超胞之间的周期为 P = 0.6 µm,在该周期下可以实现衍射极限聚焦。由于 4H-SiC 的双折射会导致 x 和 y 偏振入射之间出现轻微的相位差,研究团队通过最小化品质因数来优化每个超胞。最终得到 8 种尺寸的超胞(图2b-d),每个选定的超胞在 1.060 µm 波长下实现对应目标的相位调制,同时具有大于 0.85 且对偏振不敏感的高透射率。

图2.4H-SiC超表面单元的光学响应

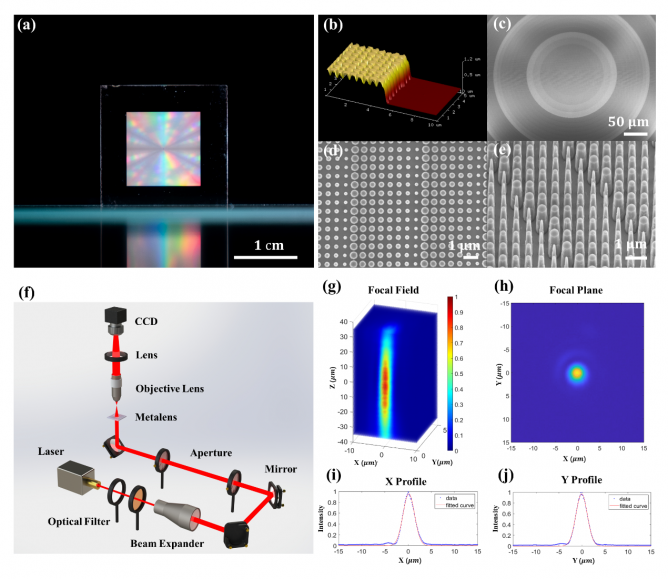

4H-SiC 超透镜的制备采用了电子束光刻、物理气相沉积和电感耦合等离子体刻蚀等一系列半导体加工工艺。在 1.15×1.15 cm² 的衬底表面上加工了完全填充的高深宽比纳米柱。如图3a-e 所示,通过扫描电子显微镜和原子力显微镜测得结构周期为 600 nm,填充因子为 0.3 至 0.78,结构高度为 1.009 µm。样品表征结果证明了加工工艺的优异性。这种大面积、高精度、高深宽比的超表面制备方法可应用于同类器件,实现批量化生产。

利用自主搭建的透射显微成像系统(如图3f 所示)对 4H-SiC 超透镜的光学性能进行了测试。该系统将波长为 1030 nm 的平行激光垂直引导至 4H-SiC 超透镜上,通过同轴显微镜系统实现 CCD 成像。在焦平面 ±35 ?m 范围内进行步进扫描测试,获得了焦平面和焦场的成像(如图3g-h 所示)。数据分析显示,1 cm 焦距处的焦场呈现平滑的高斯分布。焦平面测试中的光强分布展现了优异的聚焦性能(图3i-j),焦点的半高全宽为 2.9 µm。根据测试结果计算得出,4H-SiC 超透镜的聚焦效率为 96.31%。使用光功率计测量 4H-SiC 超透镜的入射面和出射面,测得器件的透射率为 0.71。基于这些光学测试结果,4H-SiC 超透镜展现出与商用物镜相媲美的光学指标,能够在激光加工系统中实现相同的加工能力。

图3. 4H-SiC超透镜形貌表征与光学测试

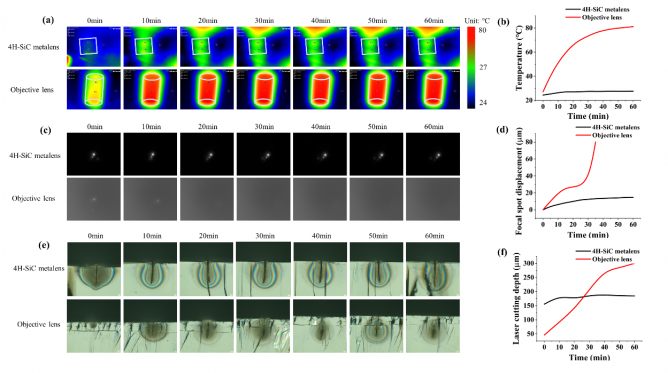

为了模拟激光加工中严苛的高功率连续加工条件,在热漂移测试中采用了与光学测试相同的光路,但光源替换为 15 W 1030 nm 激光器。分别测试了 4H-SiC 超透镜和商用物镜在连续工作 1 小时内的器件温度、焦平面和切割效果的变化。通过红外热成像仪测得的器件表面温度变化如图4a-b 所示。在高功率激光照射 60 分钟后,4H-SiC 超透镜的器件温度仅上升了 3.2℃,温度变化仅为物镜(升温 54.0℃)的 6%。与传统物镜相比,4H-SiC 超透镜在没有附加冷却组件的情况下,运行约 10 分钟后即可达到稳定温度,且温度变化较小、工作温度更低。这种卓越的热管理性能展现了 4H-SiC 超透镜在苛刻工况下的有效性。

为了反映器件光学性能的变化,利用 CCD 记录了 1 小时内器件焦平面偏移的情况(如图4c-d 所示)。测试结果表明,4H-SiC 超透镜的焦点没有明显偏移,而商用物镜的焦点在 30 分钟后出现明显偏移,最终由于过度偏移导致 CCD 无法成像。通过图像处理得到焦点的半高全宽和中心坐标,将焦点坐标与初始位置进行比较,得到了面内位移数据。经过 1 小时的高功率激光连续照射,移动 Z 轴平台回到焦平面的位移距离,得到器件沿光轴方向的偏移量。商用物镜的焦平面偏移为 213 µm,而 4H-SiC 超透镜的焦平面偏移仅为 13 µm,表明其在高功率激光连续辐照期间具有出色的光学稳定性和一致性。

使用相同的光路进行激光切割实验,比较了实际激光切割过程中热漂移对加工效果的影响。实验选用加工难度极高的 4H-SiC 晶圆作为被切割材料。通过步进扫参测试校准切割光路,校准后每隔 10 分钟沿 x 方向切割,记录 1 小时内的切割效果变化。利用光学显微镜表征被切割晶圆横截面的切割形貌(如图4e-f 所示)。结果显示,4H-SiC 超透镜在工作 60 分钟后,激光切割性能保持稳定,而商用物镜的焦点在 30 分钟后明显向衬底内部偏移。数据分析发现,4H-SiC 超透镜在工作 1 小时后切割深度的变化量仅为商用物镜变化量的 11.4%。实验结果验证了焦平面偏移的测试,体现了 4H-SiC 超透镜在实际工业应用中更优异的器件稳定性。

图4. 高功率激光辐照下4H-SiC超透镜热漂移测试

总结与展望

本研究提出了一种能够减轻高功率激光加工中热漂移问题的 4H-SiC 超透镜。实验结果表明,4H-SiC 超透镜凭借其卓越的热导率,实现了优异的热稳定性和光学性能。该超透镜对标高性能商用物镜的光学指标,基于纳米柱超胞,实现了对偏振不敏感的高效聚焦。通过兼容量产的半导体加工工艺,成功解决了大口径 4H-SiC 超透镜的制备难题。实验显示,该超透镜在设计焦距处实现了衍射极限聚焦,并在高功率激光连续辐照下表现出卓越的稳定性,焦点偏移极小,远优于商用物镜。在激光切割应用中,使用该超透镜的切割形貌变化较小。这些结果凸显了 4H-SiC 超透镜相较于传统物镜的卓越性能,而传统物镜通常需要复杂的冷却系统才能达到类似的稳定性水平。展望未来,随着进一步的研究和优化,4H-SiC 超透镜有望在高功率激光系统中得到广泛应用,推动相关领域的发展。凭借其紧凑的设计和卓越的光学与热性能,这种新一代超表面器件可应用于增强现实、航空航天和激光加工等领域,有效解决当前工业中的关键热管理问题。浙江大学-西湖大学联合培养博士研究生陈博取和孙潇雨为共同第一作者,西湖大学仇旻教授、季华实验室潘美妍副研究员、慕德微纳(杭州)科技有限公司杜凯凯博士、西湖大学光电研究院赵鼎研究员为论文共同通讯作者。研究工作得到国家自然科学基金和广东省基础与应用基础研究基金支持,同时得到了西湖大学未来产业研究中心、先进微纳加工与测试平台的大力支持。

来源:西湖大学未来产业研究中心、工学院仇旻课题组