近日,电子科技大学微波毫米波集成电路团队报道了一款基于碳化硅/聚对二甲苯(SiC/Parylene)衬底的异质集成柔性氮化镓(GaN)射频功率放大器。该研究通过创新性地采用薄的SiC散热层与柔性聚合物衬底相结合的策略,成功解决了柔性电子器件在高功率工作状态下的热管理难题,为实现高性能柔性射频功率放大器(PA)提供了新的技术路径。相关成果以《Heterogeneously Integrated Flexible GaN RF Power Amplifier on SiC/Parylene Substrate》为题,发表在《IEEE Electron Device Letters》上。电子科技大学徐跃杭教授为通讯作者,电子科技大学博士郑文豪为文章一作。

论文截图

图1:异质集成柔性GaN射频功率放大器。

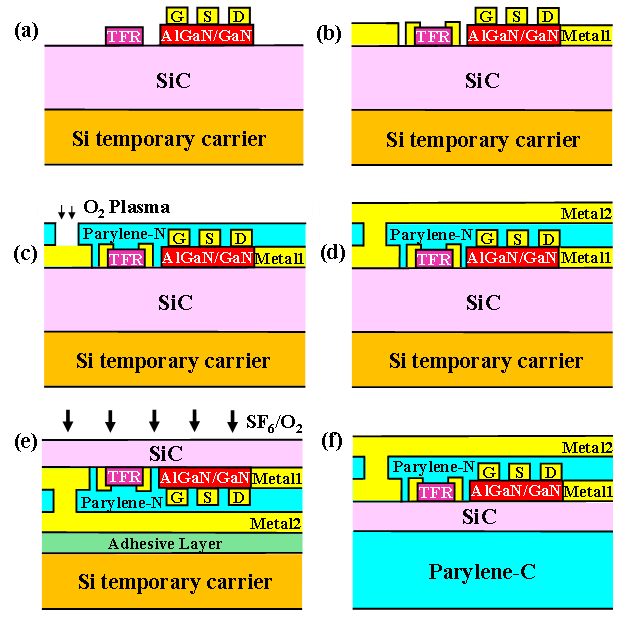

图2:异质集成柔性GaN射频功率放大器制备工艺

制备流程如下:首先将1cm×1cm的包含氮化镓晶体管的芯片临时粘附于硅载体衬底上。随后通过光刻和溅射200纳米厚的氮化钛薄膜,形成薄膜电阻(TFR),如图2(a)所示。

第二步,采用电子束蒸发工艺依次沉积钛/金(20nm/50nm)粘附层和铜/金(1.7μm/300 μm)厚金属层,形成螺旋电感器和电容器的底部电极(M1金属层),如图2(b)所示。

第三步,通过化学气相沉积(CVD)制备3μm Parylene-N(PN)层,分别作为电感器的绝缘层和电容器的介质层。该材料较低的介电常数有助于减小电感器的寄生电容。随后通过氧等离子体刻蚀形成通孔,如图2(c)所示。

第四步,形成第二金属层(M2),用于电感器的引线连接、MIM电容器的上电极以及通孔的上层连接,从而建立两个金属层之间的有效互连(图2(d))。完成M2工艺后,将器件翻转并粘附在硅载体晶圆上。如图2(e)所示,采用六氟化硫(SF₆)和氧气(O₂)混合气体的近场感应耦合等离子体(NLD)刻蚀工艺对碳化硅进行刻蚀,刻蚀速率约为1μm /分钟,最终保留约5μm厚SiC层为柔性功率放大器提供有效散热。

最后,通过化学气相沉积在减薄后的碳化硅表面沉积25 μm厚Parylene-C(PC)层形成柔性衬底(图2(f))。沉积过程控制在35℃低温条件下进行,腔室压力保持在30 mtorr以下,确保不会对减薄后的功率放大器造成热损伤或机械损伤。该PC层在为柔性氮化镓功率放大器提供机械支撑的同时,保证了器件从临时载体分离后的柔韧性。

图3: (a)柔性电感仿真和实测对比 (b)柔性电容仿真和实测对比

在晶圆上测量了无源元件在不同弯曲状态下的S参数,将其转化为相应的感(容)值和Q值后与所建立的等效电路模型进行了比较。平坦状态下,电感在1.6 GHz时的感值为6.4 nH,自谐振频率为8.3 GHz;电容容值为0.85 pF,自谐振频率为6.6 GHz。弯曲条件下,电感值随弯曲半径增大而增加,自谐振频率和品质因数略有下降。其原因在于弯曲导致螺旋电感有效面积增大、磁通量增加,同时寄生电容上升。电容弯曲时容值增大,自谐振频率降低,品质因数因电阻增加而略有下降。测试表明,该工艺制备的柔性无源器件性能稳定,满足电路设计需求。

图4:(a)不同耗散功率下的仿真和实测温度比较 (b)0.25W耗散功率下的器件的热成像图片

如图4(a)所示,无SiC层的热阻为34706°C/W,而含5μm SiC层的热阻仅为255.9°C/W。如图6(b)所示,红外热成像测量显示,在0.25W功耗下最高温度为88.7°C,对应热阻为273.2°C/W,略高于仿真值。

图5:1.6 GHz频率下,功率放大器在平坦状态及弯曲状态(弯曲半径3 cm)时的仿真与实测性能对比。

在漏极电压(VDS)为12V条件下,射频大信号连续波测试结果表明,在1.6 GHz平坦状态下,该功率放大器饱和输出功率(Psat)达到28.3 dBm,相应功率附加效率(PAE)为38.3%,功率增益为5.9 dB(图5(b))。在弯曲半径为3 cm的弯曲状态下,保持与平坦状态相同的输入功率时,测得输出功率为28.2 dBm,PAE为37.7%,增益为5.8 dB。与平坦状态相比,弯曲状态下饱和输出功率仅下降0.1 dB,功率附加效率和功率增益在饱和区分别降低了0.5%和0.1 dB。

本论文提出了一种用于柔性射频氮化镓功率放大器的异质集成工艺。通过采用减薄SiC/PC复合衬底增强散热能力,成功制备出具有顶尖性能的柔性氮化镓功率放大器。平坦状态下,该器件在1.6 GHz可实现28.3 dBm的饱和输出功率及38.3%的功率附加效率,且在3mm弯曲半径下仍保持稳定的射频性能。研究成果表明,该技术将为集成高功率器件的柔性无线通信系统提供重要支持。

文章链接:https://ieeexplore.ieee.org/document/11137367

文章由电子科技大学微波毫米波集成电路团队供稿。